Elaborado por: Francisco Montilla, José Luis Rodríguez y María Francia Flores.

CONTENIDO

Para la construcción o implementación de un

sistema de medición, es necesario definir algunos parámetros de diseño

importantes según el tipo de variable a medir, la medición que se desee

realizar y el uso que se le dará al mismo, con el fin de garantizar su funcionalidad.

Control o

detección:

En primer lugar es necesario definir cuál

será el uso que se le pretende dar al sistema de medición, ya que el mismo

puede servir para la detección o visualización del valor de una variable medible

o puede ser destinado para realizar control sobre la misma, en este caso, el

sistema de medición debe acomodarse a las características dinámicas de la

variable a medir.

Cuando se diseña un sistema de medición para

la detección u observación, dichos sistemas se caracterizan por tener una

respuesta muy lenta ante cambios bruscos en la variable medida, sin embargo

debido al fuerte filtrado, poseen una relación (señal/ruido) excepcional,

entregando una señal muy limpia y estable. En la Fig. 1, se observa la

respuesta de un sistema de medición de corriente altamente filtrada para la observación

mediante un display.

Figura 1. Respuesta

para un circuito de medición de corriente destinada a la observación mediante

un display.

En la Fig. 1, se observa que la respuesta del

sistema de medición es muy lenta para su uso en un sistema de control que

requiera velocidad de respuesta (sistemas muy dinámicos), pero como se mencionó

anteriormente, es ideal para ser mostrada en un elemento de visualización o

para ser utilizada por un sistema de control como señal de detección cuando la

variable alcanza un determinado valor de interés. Por lo tanto, el sistema de

medición tiene una respuesta pobre a los cambios bruscos, pero tienen buena

estabilidad cuando el proceso se encuentra en estado estable, los cuales los

hacen ideales para variables lentas.

Por otro lado, los sistemas de medición

destinados a ser utilizados en sistemas de control a lazo cerrado se

caracterizan por tener una respuesta muy cercana a la variable medida. Es

decir, la salida del sistema de medición se solapa con la variable medida, de

manera que éste no genere retrasos significativos al algoritmo de control. Ante

un escalón, exhibe un comportamiento subamortiguado.

En la práctica, los sistemas de medición para

procesos muy dinámicos siempre tienen un porcentaje de retraso debido al

proceso de filtrado que por lo general es muy bajo. Otro factor importante es

el sensor utilizado, el cual presenta un cierto grado de retraso que es propio

del mismo en función de su construcción. En la Fig. 2 se observa un sistema de

medición destinado al control de corriente.

Figura 2. Respuesta para un circuito de

medición de corriente destinada al control.

Como se puede apreciar en la Fig. 2, la

respuesta del sistema de medición persigue a la variable medida, sin embargo,

debido al bajo filtrado la misma presenta una relación (señal/ruido) más

deficiente. También se observa un pequeño sobre impulso y un ligero retraso en

el flanco de subida, los cuales pueden ser atribuidos a los elementos

(componentes electrónicos) que conforman el sistema de medición.

Rango de medición y zona de guarda:

Otro parámetro de diseño a tomar en cuenta es

el rango de medición. Este parámetro a veces resulta ser algo confuso respecto

a cuánto se debe medir. En la mayoría de las variables medibles en un proceso,

es común observar que la misma siempre permanece en un punto o valor central, al

cual se le llama punto de operación. También se tienen variables que

experimentan una variación muy amplia en el transcurso del proceso. Dependiendo

del caso, se puede definir un rango de medición más o menos acorde al proceso,

con el fin de establecer cuáles son los valores útiles del proceso al cual se

le hace la medición. Adicional a eso, se debe respetar una zona de guarda como

se indica en la Fig. 3.

Figura 3. Zona de guarda para un sistema de medición.

La zona de guarda es un intervalo del rango

de medición del sistema, donde la variable esta fuera de su rango habitual de

trabajo. Por lo general, se le da una amplitud mínima igual a la mitad del

rango de variación de la variable. Si el sistema de medición es bidireccional

se deben definir dos zonas de guarda.

Las zonas de guarda son muy importantes para

recuperar la operatividad de un proceso industrial cuando el mismo se ha salido

de su zona de trabajo, sin la necesidad de suspender o detener el proceso en

sí. Lo importante es que se pueda mantener una medición constante de forma

ininterrumpida para realizar las acciones necesarias para estabilizar el

proceso, por lo tanto, se debe entender que el rango de medición debe abarcar,

no solamente los valores de interés para el proceso, sino que además, debe

contemplar los valores que pudiera alcanzar la variable antes que el proceso

colapse o se destruya.

Pruebas para un sistema de medición:

- Prueba de ruido: los circuitos medición para la observación, generalmente poseen un fuerte filtrado para tener una señal muy limpia y estable. Una forma práctica de verificar que efectivamente el filtro (o los filtros) diseñados cumplan con la función de filtrar las frecuencias seleccionadas, es introducir en la entrada del circuito de medición una señal periódica, generalmente una senoidal, con un voltaje de offset igual a la mitad de la amplitud máxima de entrada e ir variando la frecuencia y la amplitud de la misma. Variando la amplitud, se puede conseguir el paramento (señal/ruido). Simplemente se va aumentando la amplitud de la señal hasta que ésta se pueda apreciar en la salida del circuito de medición. La amplitud así obtenida será la tolerancia máxima al ruido del circuito. Una segunda prueba que se puede realizar, es variar el voltaje de offset con la intención de observar cómo se comporta el circuito de medición para diferentes valores de la señal medida. Se puede variar la amplitud para comprobar que el rechazo del ruido es igual para diferentes valores de la señal medida. En la práctica, esto no se cumple y el rechazo al ruido varía en función de la amplitud de la señal de entrada. La realización de esta prueba produce lo que llaman perfil de ruido de circuito.

- Prueba de la mínima variación medible: esta prueba tiene como finalidad comprobar que el circuito de medición, sea capaz de medir el mínimo valor que se necesite medir. Para esta prueba es conveniente utilizar una señal de prueba del tipo rectangular. La frecuencia para esta prueba no es importante, simplemente seleccione una frecuencia que le permita al circuito de medición llegar a estado estable. La idea es reducir la amplitud hasta que no se observe nada en la salida. El valor obtenido será el valor frontera, valores por debajo de él no serán medidos por el circuito de medición.

- Prueba al escalón: esta prueba tiene como objetivo caracterizar el circuito de medición, es decir, obtener los valores de tiempo de subida, máximo sobre impulso, tiempo de estabilización, entre otros. De esta prueba se puede obtener la función de transferencia del circuito de medición.

- Precisión y exactitud: esta prueba persigue determinar qué tan fiable es el sistema de medición. Lo ideal es que el mismo sea preciso y exacto, pero en la práctica es suficiente que sea preciso. La exactitud se puede lograr agregando un circuito compensador que lleve la medición al punto deseado. Para realizar esta prueba se puede utilizar un escalón cuya amplitud sea un valor de interés para el proceso, y esperar a que se estabilice la señal de salida. Al hacer varias pruebas se obtiene un número de datos, y a través de un cálculo estadístico de desviación estándar se obtiene la campana de Gauss. Si el sistema es preciso dicha campana debe ser angosta y si el sistema es exacto, el valor medio (el pico de la campana) debe superponerse al valor medido. En la Fig. 4 se observa la campana de Gauss.

Figura 4. Campana de Gauss.

1)

¿Cómo

se determina que tipo de medición se debe realizar en un sistema?

Respuesta:

el tipo de medición a realizar va a depender de la función del sistema, si es

para observación o control.

2)

¿Bajo

cuál criterio se debe diseñar el filtro, si se diseña un circuito de medición

para la observación?

Respuesta:

no hay un criterio definido en cuanto al diseño del filtro, sin embargo, se ha

generalizado el uso de filtro pasa bajos con frecuencias de corte de inferiores

a un hertz.

3)

¿En

un circuito de medición se debe amplificar la señal de entrada para luego

filtrar?

Respuesta:

No, nunca de debe amplificar la señal de entrada, ya que esto amplificaría

también al ruido.

4)

¿Se

pueden implementar dos circuitos de medición: uno para control y otro para la

observación?

Respuesta:

Si, de hecho es muy común en lo equipos comerciales encontrar un circuito de

medición con dos salida, una para el control y otra para la observación

mediante un display.

5)

¿Hasta

qué punto es conveniente filtrar en un circuito de medición?

Respuesta:

si el circuito es para control, se debe filtrar hasta la frecuencia fundamental,

que es la señal base cuando se observa en un analizador de espectro. Si es para

la observación es común implementar filtros con frecuencias de corte de un hertz.

PRÁCTICA

A continuación se presenta un ejemplo de

diseño de un sistema de medición para una máquina de soldar con control

electrónico de corriente. Estos equipos representan un desafío en cuanto al

diseño del sistema de medición debido al ruido eléctrico que se produce en los

procesos de soldadura. La variable a controlar será la corriente de salida del

equipo, la cual es una corriente de corto circuito cuyo control requiere un

sistema de medición con una respuesta rápida.

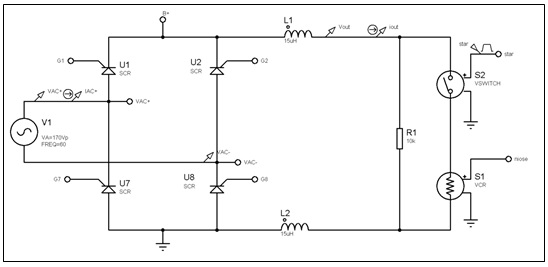

En la Fig. 5 se muestra el circuito de la

maquina soldadora, la simulación se realizó en el Software Proteus versión 8.5.

Figura 5. Circuito de potencia de una máquina de soldadura.

Como se aprecia en la Fig. 5, el equipo de

soldadura se basa en un convertidor AC/DC monofásico totalmente controlado con

una alimentación de 42.2 Vpico o 30 Vrms, éste es el voltaje de salida del

transformador de entrada de la mayoría de los quipos de soldadura monofásicos.

Las bobinas L1 y L2 están para simular la inductancia de los cables. S2 es un

switch controlado por voltaje, y es utilizado para simular la acción del

soldador de tocar el metal con el electrodo para iniciar el arco de soldadura.

S1 es una resistencia controlada por voltaje y es utilizada para emular la

dinámica de la soldadura. Su resistencia varía entre 0.1Ω y 0.00001Ω en función

de una señal aleatoria que representa el ruido producido por la acción de

soldadura.

RESULTADOS

En la Fig. 6 se presenta una simulación de la

corriente de salida en un intervalo de 500ms de duración. Esta simulación se

hizo a la máxima potencia que puede entregar el equipo sin un controlador, es

decir, en modo manual a lazo abierto colocando el ángulo de disparo en 0º, que

representa la potencia máxima en el convertidor AC/DC. Como se observa en la

Fig. 6, los picos de corriente llegan hasta 200A, lo cual es sumamente alto.

Con esta prueba se puede establecer como valor máximo de medición 200A.

Sin embargo, el equipo está pensado para

trabajar hasta un máximo de 100A que es la corriente de trabajo máximo. Además,

la salida es unipolar, es decir, el equipo no invierte el sentido de la

corriente, por lo tanto, el sistema de medición también lo será.

Figura 6. Corriente de salida del equipo a la máxima potencia.

Ya que el límite máximo de medición será 200A

y la corriente de trabajo será de 100A se deduce que la zona de guarda será de

100A. Una vez definido el intervalo de medición, se puede iniciar el diseño con

la elección del sensor de corriente.

Para simplificar el diseño se utiliza una

resistencia tipo shunt para la medición de corriente. Estas resistencias se

calculan de forma tal, que la caída de potencial entre sus terminales debido al

paso de la corriente, sea por el orden de los milivoltios. Si se fija una

corriente de 200A como tope de medición, se debe elegir qué valor de voltaje en

la shunt se desea usar para representar dicho valor. Se debe elegir un valor de

100mV para este caso, ya que es una magnitud que es cómoda de manejar y es

estandarizada.

Una vez establecido el valor de entrada al

circuito de medición, se puede calcular la resistencia de la shunt, si se llama

Iout a la corriente de salida y Vshunt al voltaje en el

sensor:

Este valor será utilizado para la simulación.

En la práctica, dichos sensores resistivos son comerciales y vienen para una

variedad de valores de corriente y caídas de voltaje. Es este link: http://www.rammeter.com/ram-meter-b200a100-200-amp-100-dcmv-dc-current-shunt.php, se muestra un fabricante de dichos sensores.

En la Fig. 7 se muestra el circuito con la

resistencia shunt instalada y en la Fig. 8 se muestra la simulación de la señal

obtenida en el circuito.

Figura 7. Circuito con sensor shunt.

Figura 8. Gráfica del sensor de corriente.

Una vez seleccionado el sensor, se debe

encontrar la manera de tomar una muestra del mismo para su acondicionamiento. A

simple vista se observa que no es posible realizar la medición, con referencia a

la tierra del circuito de medición, ya que, esto significa conectar la salida

positiva del sistema de potencia, a la tierra del circuito de medición, lo cual

no es muy conveniente. La solución es realizar la medición en flotación, para ello

se utiliza un amplificador diferencial. En la Fig. 9 se muestra el circuito a

utilizar.

Para garantizar una alta impedancia de

entrada, las resistencias R7, R8, R9 y R10 tendrán un valor de 2MΩ. La ganancia

del amplificador es conveniente que sea unitaria para no amplificar el ruido.

El operacional seleccionado es el OP07A, el cual está diseñado para trabajar

con señales muy pequeñas. Los diodos D1 y D2 son elementos de protección para

la entrada del amplificador.

Figura 9. Amplificador diferencial con ganancia unitaria.

En la Fig. 10 se presenta la simulación del

circuito.

Figura 10. Salida del amplificador diferencial.

En este punto, es aconsejable realizar una

primera etapa de filtrado para mejorar la relación (señal/ruido) en la

siguiente etapa de amplificación. En la Fig. 11 se aprecia un zoom de la señal

de salida del amplificador diferencial. Se observa que la señal es periódica, y

cuyo periodo al realizar una medición de cresta a cresta es de 8.5ms, el

inverso de este valor indica la frecuencia fundamental de la señal, la cual es.

117.64Hz.

Figura 11. Zoom en la señal de salida del amplificador diferencial.

Luego, se diseña un filtro

pasa bajo cuya frecuencia de corte será un poco menor a la frecuencia

calculada, por lo general un 10% menos, esto con el fin de garantizar la

eliminación de las componentes de alta frecuencia y poder recuperar la señal de

interés. Se elige una frecuencia de corte de 100Hz para el cálculo del filtro,

en la Fig.12 se observa el filtro diseñado y en la Fig. 13 la simulación del

filtro. El cálculo del filtro es el siguiente:

Figura 13. Salida del filtro.

El opam U5 funciona como seguidor. En la

Fig.14 se observa un zoom de la salida del filtro, en ésta se observa como se

ha logrado recuperar la señal original, que es la forma de onda que entrega un

convertidor AC/DC para un ángulo de 0º.

Figura 14. Salida del filtro en zoom.

Ahora es posible realizar una amplificación

de la señal de medición para que tenga un uso práctico. En este punto es donde

se toma la decisión sobre el tipo de medición que se necesita realizar. Si la

medición fuera para la observación sería necesario realizar una amplificación

en RMS o promedio, es decir, realizar un fuerte filtrado. Sin embargo, en este

caso particular, como la medición está destinada al control sobre el equipo, el

sistema de medición debe entregar el valor instantáneo de la variable

controlada, como el filtrado realizado ha permitido recuperar la señal

fundamental, solo es necesario amplificar a un valor adecuado.

Como el tope máximo de medición es 200A, ésta

puede ser representada por 2V. Se debe tener presente que siempre, es

conveniente amplificar lo menos posible cuando se está en presencia de procesos

que son altamente ruidosos.

En la Fig. 13 se aprecia que la salida del

filtro tiene una amplitud aproximada de 75mV, entonces se utiliza este valor

como entrada del amplificador.

Figura 15. Amplificador inversor.

Un pequeño inconveniente en el circuito de un

amplificador inversor, es que la salida será negativa. Para solucionar esto,

simplemente se invierte la conexión del sensor a la entrada del circuito de

medición. La simulación se presenta en la Fig. 16.

A simple vista pareciera que la medición es

muy ruidosa, sin embargo, cuando se cierra el lazo de control, el controlador mantiene

una corriente estable, produciendo un efecto de filtrado.

Figura 16. Simulación salida del circuito de medición.

En la Fig. 17 se observa la señal del

circuito de medición, cuando el mismo es utilizado para realizar control a lazo

cerrado. En este caso la simulación se realizó desde t=0s hasta t=1.5s para

observar por más tiempo el funcionamiento del circuito.

Figura 17. Salida del circuito de medición en lazo cerrado.

Como se puede apreciar en esta figura, al

momento de iniciar la soldadura, la corriente de corto circuito busca

incrementarse hasta llegar al tope de medición, se observan por tanto picos muy

pronunciados de corriente. Después de los 0.6s el controlador comienza a

estabilizar la corriente observándose picos ocasionales, muy común en soldadura,

los cuales son provocados mayormente por el pulso del soldador.

Figura 18. Corriente de salida del equipo (máquina de

soldar).

Por último, en la Fig. 19 se presenta una

simulación de la corriente de salida cuando al circuito de medición se

implementado con una mayor capacidad de filtrado.

Figura 19. Corriente de salida con mayor filtrado en el circuito de

medición.

Lo que se aprecia en la Fig. 19 son esos

espacios en blanco donde la corriente es cero. Estos espacios son producido por

la lenta respuesta del circuito de medición, donde el controlador se queda

esperando a que éste reaccione, bloqueando el convertidor y haciendo que la

corriente sea cero. El circuito final resultante se muestra en la Fig. 20.

Figura 20. Circuito de medición final.

De la práctica desarrollada, se comprende la

importancia de definir bien los parámetros de diseño de los circuitos de

medición, para que los mismos puedan realizar con éxito la función encomendada.

También es importante saber acerca del proceso que se desee medir, en este

punto, los conocimientos y la experiencia del ingeniero juegan un rol

fundamental.

BIBLIOGRAFÍA

[1] R. Pallás. Sensores y Acondicionadores de señal. [En

línea]. Disponible en:

[2] Introduction to Circuit Measurement. [En línea]. Disponible en: http://electriciantraining.tpub.com/14175/css/Introduction-To-Circuit-Measurement-15.htm

[3] Basic Measurements with Electric Circuits. [En línea]. Disponible en: http://www.yildiz.edu.tr/~uzun/LDT_PDF/PLDT_LAB01E2.pdf

[4] Current Shunt & Voltage Measurement Reference Design for EV/HEV

Automotive Battery Monitoring. [En línea].

Disponible en: http://www.ti.com/lit/ug/tidua81/tidua81.pdf

[5] Kelvin (4-wire) Resistance Measurement. [En línea]. Disponible en: https://www.allaboutcircuits.com/textbook/direct-current/chpt-8/kelvin-resistance-measurement/

No hay comentarios:

Publicar un comentario