Sensor

generador.

Son aquellos que a partir de la magnitud que miden

generan una señal eléctrica, sin necesidad de una alimentación eléctrica. Están

basados en efecto reversible y además están relacionados con diversos

accionadores o aplicaciones inversas en

general, es decir, se pueden emplear para acciones no eléctricas a partir de

señales eléctricas.

Esto es una opción para medir muchas magnitudes

ordinarias como por ejemplo: temperatura, fuerza, presión y otras magnitudes

afines.

Termopar.

Es un sensor para medir la temperatura. Se

compone de dos metales diferentes, unidos en un extremo. Cuando la unión de los

dos metales se calienta o enfría, se produce una tensión que es proporcional a

la temperatura. Están basados en el principio de la termoelectricidad y

dependiendo del margen de temperatura y las condiciones ambientales se eligen

los materiales para su construcción.

Tipos

de Termopar.

Consideraciones en las uniones de un termopar:

- Resistencia elevada para no requerir mucha masa, lo que implica alta

capacidad calorífica y respuesta lenta.

- Coeficiente de temperatura débil en la resistividad.

- Resistencia a la oxidación a altas temperaturas.

- Linealidad de la respuesta.

Estas propiedades

se obtienen mediante las aleaciones se muestran a continuación:

Tipo K Chromel / Aluminio (aleación de Ni-Al)

Alumel): con una

amplia variedad de aplicaciones, está disponible a un bajo costo y en una

variedad de sondas. Tienen un rango de temperatura de -200 ºC a +1.372 ºC y una

sensibilidad 41µV/°C aprox. Posee buena resistencia a la oxidación.

Tipo E (Cromo /Constantán (aleación de Cu-Ni)): No son magnéticos y gracias a su sensibilidad, son

ideales para el uso en bajas temperaturas, en el ámbito criogénico. Tienen una

sensibilidad de 68 µV/°C.

Tipo J (Hierro / Constantán): debido a su limitado rango, el tipo J es menos popular

que el K. Son ideales para usar en viejos equipos que no aceptan el uso de

termopares más modernos. El tipo J no puede usarse a temperaturas superiores a

760 ºC ya que una abrupta transformación magnética causa una descalibración

permanente. Tienen un rango de -40ºC a +750ºC y una sensibilidad de ~52 µV/°C.

Es afectado por la corrosión.

Tipo N (Nicrosil (Ni-Cr-Si / Nisil (Ni-Si)): es adecuado para mediciones de alta temperatura gracias

a su elevada estabilidad y resistencia a la oxidación de altas temperaturas, y

no necesita del platino utilizado en los tipos B, R y S que son más caros.

Por otro lado, los termopares tipo B, R y S son los más

estables, pero debido a su baja sensibilidad (10 µV/°C aprox.) generalmente son

usados para medir altas temperaturas (superiores a 300 ºC).

Tipo B (Platino (Pt)-Rodio (Rh)): son adecuados para la medición de altas temperaturas

superiores a 1.800 ºC. Los tipo B presentan el mismo resultado a 0 ºC y 42 ºC

debido a su curva de temperatura/voltaje, limitando así su uso a temperaturas

por encima de 50 ºC.

Tipo R (Platino (Pt)-Rodio (Rh)): adecuados para la medición de temperaturas de hasta

1.300 ºC. Su baja sensibilidad (10 µV/°C) y su elevado precio quitan su

atractivo.

Tipo S (Platino / Rodio): ideales para mediciones de altas temperaturas hasta los

1.300 ºC, pero su baja sensibilidad (10 µV/°C) y su elevado precio lo

convierten en un instrumento no adecuado para el uso general. Debido a su

elevada estabilidad, el tipo S es utilizado para la calibración universal del

punto de fusión del oro (1064,43 °C).

Los termopares con una baja sensibilidad, como en el caso de

los tipos B, R y S, tienen además una resolución menor. La selección de

termopares es importante para asegurarse que cubren el rango de temperaturas a

determinar.

Características:

-Baja

sensibilidad

-Respuesta

no lineal

-Pequeño

tamaño: respuesta más rápida (ms)

-Aceptable

estabilidad a largo plazo

-Aleaciones

metálicas con designación normalizada: K,J,T.

- Se

debe mantener una unión a una temperatura de referencia.

-No

se debe trabajar a temperaturas superiores a la temperatura de fusión.

-Margen

de medida -270ºC < T< 3000ºC

-La corriente

que circule por el termopar debe ser mínima.

-Errores

< 0,5ºC

-No tienen

problemas de autocalentamiento.

Construcción:

Consta de la unión de 2 segmentos de metales de diferente

aleación, en un sólo punto. Y los extremos restantes son los terminales donde

se conecta el instrumento de medida. A continuación se presentan las diferentes

uniones para construir termopares en función de la aplicación que se sea para

el mismo.

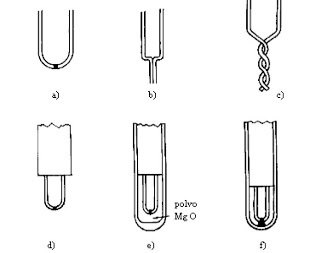

a)

Unión soldada en extremos.

b)

Unión soldada en paralelo.

c)

Hilo trenzado.

d)

Termopar expuesto: respuesta rápida.

e)

Termopar encapsulado: aislamiento eléctrico

f)

Termopar unido a la cubierta: Aislamiento ambiental.

Los

termopares actualmente tienen grandes e importantes aplicaciones industriales

ya que casi todos los procesos en la industria requieren un estricto control de

la temperatura y el uso de termopares ayuda a la automatización del control de

la temperatura ya que se pueden implementar programas que ejecuten acciones específicas

dependiendo de la temperatura que se tenga en un momento dado del proceso

industrial.

-Industria de la construcción: en el proceso de fabricación del cemento y procesamiento de asfalto.

-Industria

metalúrgica: en la salida de los altos hornos

-Industria

del plástico y del caucho, en las líneas de extrusión y temperatura de moldes e

inyección.

-Industria

alimentaria, para controlar la temperatura (mantener la cadena de frío) y en

los procesos de fermentación.

-En criogenia (o criotécnica) donde es necesario controlar temperaturas inferiores a 200º.

-En medicina para medir temperaturas de la sangre en el interior del cuerpo humano usando minielementos térmicos

-

En automoción, para la pruebas de motores, de frenos y de neumáticos.

.

Sensores Piezoeléctricos

El efecto piezoeléctrico consiste en la aparición de una polarización eléctrica

en un material al deformarse bajo la acción de un esfuerzo. Solamente ocurre en

ciertos materiales cristalinos y cerámicos que tienen como propiedad el

presentar el efecto piezoeléctrico cuyo principio de funcionamiento consiste en

la aparición de una polarización eléctrica bajo la acción de un esfuerzo. Es un

efecto reversible ya que al aplicar una diferencia de potencial eléctrico entre

dos caras de un material piezoeléctrico, aparece una deformación. Cabe destacar

que todos los materiales ferroeléctricos son piezoeléctricos. La propiedad

piezoeléctrica está relacionada con la estructura cristalina. Estos efectos

fueron descubiertos por Jacque y Pierre Currie en 1880-81, pero solo hasta 1950

con la invención de las válvulas de vacío tuvo una aplicación práctica como

sensor, ya que los cristales contaban con una alta impedancia de salida.

Materiales

- Naturales más comunes: El cuarzo y la turmalina.

- Sintéticos: cerámicas.

Aplicaciones

Detección de magnitudes mecánicas.

Limitaciones:

- No poseen respuesta en c.c.

- Deben trabajar por debajo de la frecuencia de resonancia del material.

- Los coeficientes piezoeléctricos son sensibles a la temperatura.(Cuarzo hasta

260ºC y la turmalita 700ºC).

- La impedancia de salida de los materiales piezoeléctricos es muy baja

- Algunos materiales piezeléctricos son delicuescentes.

Ventajas:

- Alta sensibilidad y bajo coste.

- Alta rigidez mecánica (deformaciones experimentadas

Aplicaciones.

Los sensores piezoeléctricos

se consideran herramientas versátiles para la medición de distintos procesos,

por ejemplo en garantías de calidad, procesos de control o investigación

y desarrollo en diferentes campos industriales. Aunque el efecto

piezoeléctrico fue descubierto por Pierre Curie en 1880, no

comenzó a ser implementado en las aéreas sensoriales de la industria

hasta 1950. Desde entonces, el uso de este principio de medición se ha

incrementado, debido a su fácil manejo y su alto nivel de fiabilidad. Tiene

aplicaciones en campos como la medicina, la industria aeroespacial y

la instrumentación nuclear, así como en pantallas táctiles de teléfonos

móviles. En la industria automovilística, los elementos piezoeléctricos se

utilizan para monitorear la combustión durante el desarrollo de motores

de combustión interna, bien montados directamente en hoyos adicionales en la

culata o en las bujías, que están equipadas con un sensor piezoeléctrico

en miniatura.

Piroelectricos

Los

sensores piroelectricos están formados por materiales que tienen propiedad que sometidos a cambios de

temperatura experimentan variaciones en la polarización eléctrica, por lo que

dichos cambios de temperatura inducen un campo eléctrico en el interior del

material, causado por movimiento de cargas positivas y negativas en los extremos

opuestos de la superficie. Este tipo de fenómenos ocurre en materiales

dieléctricos que tienen polarizaciones espontáneas producidas por dipolos

orientados.

Funcionamiento del sensor piroeléctricos.

Los

sensores piroeléctricos se construyen mediante un elemento semiconductor, en el

cual se produce un desplazamiento de cargas cuando sobre él incide radiación

infrarroja. Sin embargo en poco tiempo el sensor vuelve a su condición de

equilibrio. Por este motivo es sólo sensible a cambios en la intensidad de la

radiación infrarroja. La utilización práctica se hace interrumpiendo el haz

infrarrojo mediante un dispositivo mecánico o bien utilizando una fuente intermitente.

Aplicaciones

Las

aplicaciones más comunes de estos sensores piroeléctricos son:

- Medición de temperatura a

distancia en hornos, vidrio o metal fundidos).

- Sensores pasivos de infrarrojos

- Medición de radiación.

- Detección de llamas.

- Detección de pérdidas de

calor en oficinas, residencias o edificios.

- Mediciones de potencias

generadas por fuentes de radiación.

- Analizadores de IR (rayos

infrarrojos).

- Detectores de CO2

y de otros gases que absorben radiación.

- Detectores de IR (rayos

infrarrojos) emitidos por el cuerpo humano, para detección de intrusos y

de presencia

- Sistemas de encendido

automático de iluminación o de calefacción de viviendas, apertura de

puertas.

- Detección de pulsos láser de

alta potencia.

- Termómetros de alta

resolución (6 x 10 °C).

- Detectores de personas o de

movimiento.

Sensores Fotovoltaicos.

Es un dispositivo electrónico

que responde al cambio en la intensidad de la luz. Estos sensores requieren de

un componente emisor que genera la luz, y un componente receptor que percibe la

luz generada por el emisor.

Todos los diferentes modos de

sensado se basan en este principio de funcionamiento. Están diseñados

especialmente para la detección, clasificación y posicionado de objetos; la

detección de formas, colores y diferencias de superficie, incluso bajo

condiciones ambientales extremas.

Los sensores de luz se usan

para detectar el nivel de luz y producir una señal de salida representativa

respecto a la cantidad de luz detectada. Un sensor de luz incluye un

transductor fotoeléctrico para convertir la luz a una señal eléctrica y puede

incluir electrónica para condicionamiento de la señal, compensación y formateo

de la señal de salida.

El sensor de luz más común es

el LDR -Light Dependant Resistor o Resistor dependiente de la luz-.Un LDR es

básicamente un resistor que cambia su resistencia cuando cambia la intensidad

de la luz.

Existen tres tipos de

sensores fotoeléctricos, los sensores por barrera de luz, reflexión sobre

espejo o reflexión sobre objetos.

Tipos de sensores

Barrera

de luz

Las barreras tipo

emisor-receptor están compuestas de dos partes, un componente que emite el haz

de luz, y otro componente que lo recibe. Se establece un área de detección

donde el objeto a detectar es reconocido cuando el mismo interrumpe el haz de

luz. Estos sensores operan de una manera precisa cuando el emisor y el receptor

se encuentran alineados.

Reflexión

sobre espejo

Tienen el componente emisor y

el componente receptor en un solo cuerpo, el haz de luz se establece mediante

la utilización de un reflector catadióptrico. El objeto es detectado cuando el

haz formado entre el componente emisor, el reflector y el componente receptor

es interrumpido. Debido a esto, la detección no es afectada por el color del

mismo. La ventaja de las barreras réflex es que el cableado es en un solo lado,

a diferencia de las barreras emisor-receptor que es en ambos lados.

Reflexión

sobre objeto

La luz infrarroja viaja en

línea recta, en el momento en que un objeto se interpone el haz de luz rebota

contra este y cambia de dirección permitiendo que la luz sea enviada al

receptor y el elemento sea censado, un objeto de color negro no es detectado ya

que este color absorbe la luz y el sensor no experimenta cambios. Hay dos tipos

de fotocélulas de reflexión sobre objeto, las de reflexión difusa y las de

reflexión definida.

Reflexión difusa

En las fotocélulas de

reflexión difusa sobre el objeto el emisor lanza un haz de luz; los rayos del

haz se pierden en el espacio si no hay objeto, pero cuando hay presencia de

objeto, la superficie de éste produce una reflexión difusa de la luz, parte de

la cual incide sobre el receptor y se cambia así la señal de salida de la

fotocélula.

Reflexión definida

La reflexión en la superficie

del objeto a detectar por las fotocélulas de reflexión definida normalmente es

de carácter difuso, como en los sensores de reflexión difusa, o sea que los

rayos reflejados salen sin una trayectoria determinada.

Esto es muy importante, para

no caer en la falsa idea de que la diferencia respecto a los sensores de

reflexión difusa está en el tipo de reflexión; lo está en el tipo de óptica

empleada.

En las fotocélulas de

reflexión definida la fuente de luz está a una distancia mayor que la distancia

focal, por lo que el haz converge a un punto del eje óptico.

Aplicaciones

Las aplicación pueden ir desde

encender un bombillo hasta suministrar energia a un conjunto residencial o

ciudad.

Sensores Electroquimicos

Los sensores electroquímicos adecuados para determinar el

contenido de oxígeno y los constituyentes nocivos del gas tales como CO, SO2 o

NOx, funcionan basándose en el principio de la valoración potenciométrica

sensible a los iones.

Los sensores están rellenos

con un electrolito acuoso, específico para la tarea, en el que están dispuestos

dos o tres electrodos, igualmente combinados específicamente, entre los que hay

un campo eléctrico. Los sensores están sellados del exterior mediante membranas

permeables al gas.

El diseño específico y el funcionamiento

de los sensores difieren según el componente del gas a medir

Tipos de Sensores

Sensor de oxígeno

(sensor de dos electrodos)

La resistencia incorporada

con coeficiente de temperatura negativo (NTC), se usa para compensar los

efectos de la temperatura, garantizando así que el sensor permanezca estable

frente a los cambios de temperatura.

Sensores para CO, SO2

y NOx (sensor de tres electrodos)

Para componentes del gas

tales como CO, SO2 o NOx, se usan sensores con tres electrodos.

Las moléculas de monóxido de

carbono (CO) pasan, a través de la membrana permeable al gas, al electrodo de

trabajo donde se forman iones H+ como consecuencia de una reacción química.

Estos migran en el campo eléctrico al contraelectrodo, donde se genera un flujo

de corriente en el circuito externo mediante otra reacción química

desencadenada por el oxígeno (O2) del aire puro, también aportado. El tercer

electrodo (electrodo de referencia) sirve para estabilizar la señal del sensor.

léculas de monóxido de carbono (CO) pasan, a través de la membrana permeable al gas, al electrodo de trabajo donde se forman iones H+ como consecuencia de una reacción química. Estos migran en el campo eléctrico al contraelectrodo, donde se genera un flujo de corriente en el circuito externo mediante otra reacción química desencadenada por el oxígeno (O2) del aire puro, también aportado. El tercer electrodo (electrodo de referencia) sirve para estabilizar la señal del senso https://wikitree.es/que-es-el-judaismo/

ResponderEliminar